在自动化物流场景中,卡车货物的精准识别与实时定位是实现高效装货/卸货的关键前提。无论是港口集装箱转运、矿山矿石装卸,还是制造业原材料运输,传统依赖人工观察或简单传感器的方案,常因”货物堆叠难测位置””动态位移无法追踪””多机器人协同作业易冲突”等问题,导致装卸效率低、货物损耗高,甚至引发安全事故。针对这一痛点,专为自动化装货/卸货设计的“雷达系统精准识别卡车货物位置并实时定位XYZ“解决方案(结合文中两张工业场景图),通过高精度雷达与智能算法融合,实时捕捉车厢内货物的三维坐标(X/Y/Z轴)及分布状态,为机械臂、叉车等自动化设备提供”厘米级导航地图”,助力企业从”模糊操作”迈向”精准智控”。

一、为什么自动化装货/卸货必须”精准识别+实时XYZ定位”?

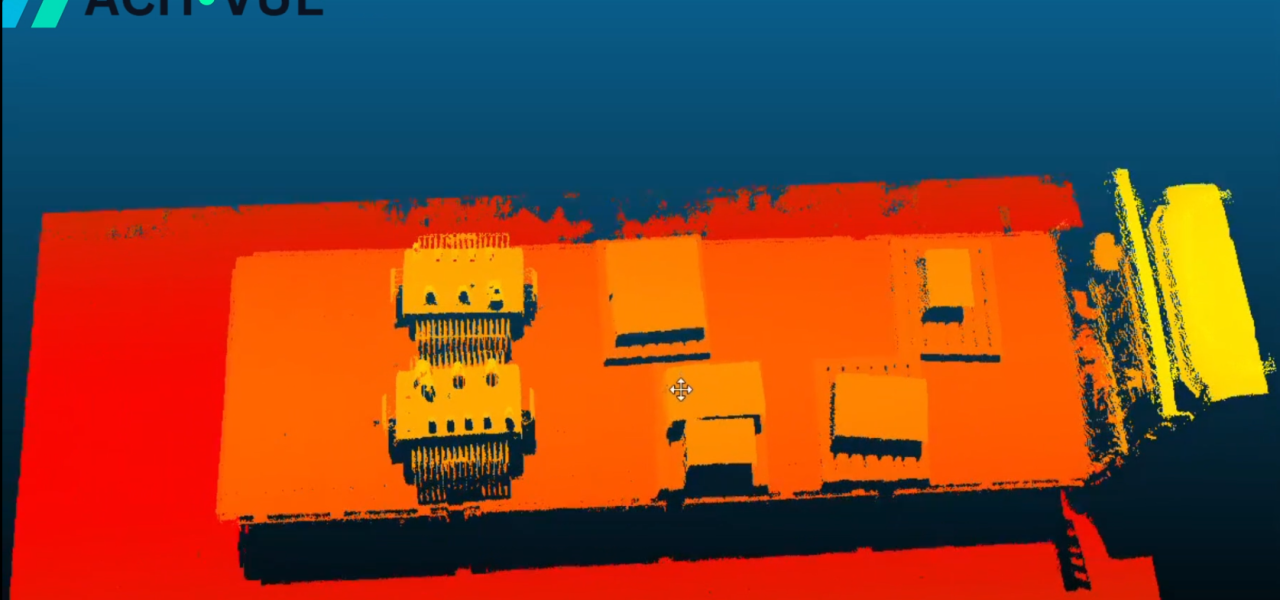

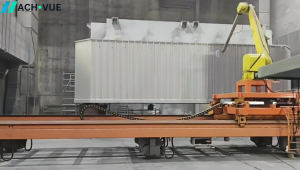

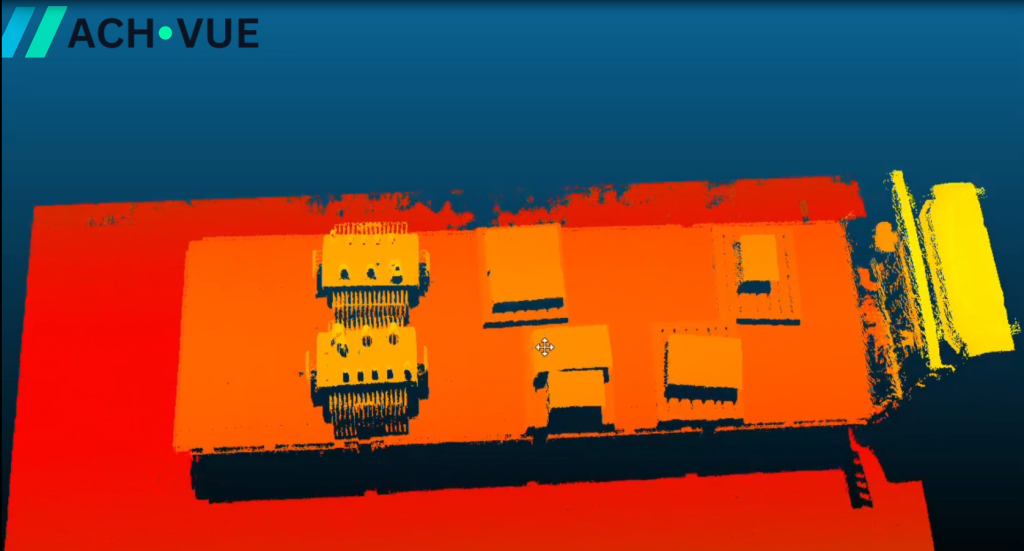

结合文中两张图片的场景(如视频所示:激光雷达点云图;图2:真实卡车货物实物图),可清晰看出传统方案的局限性:

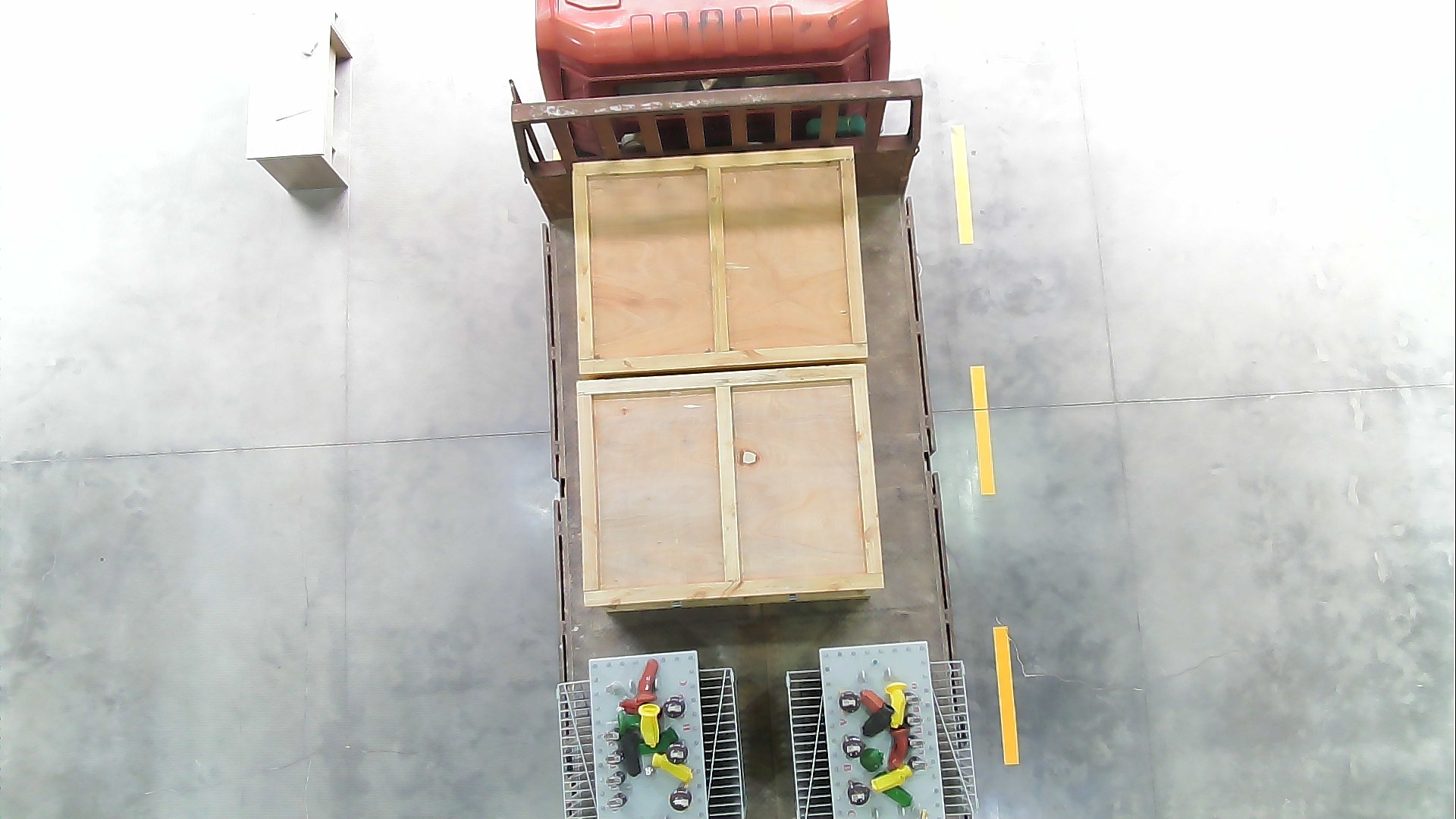

- 货物位置难感知:如图 2所示,卡车车厢内整齐码放的木质货箱虽看似规整,但实际可能存在微小偏移(如运输颠簸导致前后错位)或堆叠高度差异。人工观察或普通传感器难以精准判断每件货物的具体位置(尤其是被遮挡部分),而自动化设备若按预设固定路径操作,极易抓取失败或碰撞货物。视频里的点云图则直观展示了雷达如何”看透”车厢,清晰呈现货物轮廓与空间分布。

- 动态位移无追踪:装货/卸货过程中,货物可能因机械臂抓取动作、车辆轻微晃动等产生位移。若系统无法实时更新货物位置,后续操作将依赖反复人工校准,效率大幅降低。

- 多设备协同冲突:当多个工业机器人(如图2中卡车前方的潜在作业区域)同时作业时,若缺乏统一的货物位置坐标参考,可能出现”争抢同一区域””重复抓取空位”等问题,甚至引发设备碰撞风险。

二、杉维科技技术原理:激光雷达+智能算法,如何实现”毫米级感知与XYZ定位”?

本方案以高精度激光雷达传感器为核心硬件(参数如下),搭配“AI中台”智能分析系统,构建”感知-计算-输出”闭环,精准解决上述问题。

1.杉维雷达硬件参数

| 参数项 | 指标详情 |

| 光源 | 905nm(适配常规工业场景,平衡探测距离与抗干扰性) |

| 发射频率 | 1720K Hz(高频发射,每秒捕捉超1.7万次反射信号,实时跟踪货物动态) |

| 视场角 | 360°*90°(水平全向扫描+垂直大范围覆盖,无死角监测卡车车厢全域) |

| 扫描频率 | 25/50/100Hz(三档可调,适配不同作业速度——高速装车选100Hz,常规作业选50Hz,精细操作选25Hz) |

| 角分辨率 | 0.4°*0.47°(最小可识别2cm级货物位移,精准区分相邻货物边界) |

| 测量距离 | 30m@10%反射率(适应深色或吸光货物表面)/80m@90%反射率(适配高反光材质如金属箱) |

2.硬件层:激光雷达”穿透干扰,生成精准点云”

如图1所示,激光雷达扫描生成的点云图以蓝色为背景,卡车主体(包括驾驶室和货厢)通过橙色和红色点云清晰呈现,货物分布的点云密度和形态反映出其实际位置与结构。这种点云图由指定参数的激光雷达扫描生成,能够精准捕捉货物表面的三维坐标。

3.杉维算法层:AI”翻译”点云数据为XYZ坐标与3D模型

雷达采集的原始点云数据(如视频中密集的点云集合)需通过智能算法转化为可用的”货物位置信息”。AI中台设计了三重核心模块:

- 动态去噪模块:自动过滤车厢壁、雷达支架等非货物反射信号(仅保留货物表面的有效点云),如视频中卡车货厢内的货物点云被精准提取,而背景干扰被剔除;

- 3D建模模块:将有效点云聚合成每件货物(如单个木箱)的独立轮廓,计算其体积、堆高及在车厢内的分布区域(如”上层2个木箱,下层其他货物”),并生成3D堆料模型;

- 坐标映射模块:以卡车车厢左下角为原点(0,0,0),建立X(左右)、Y(前后)、Z(上下)三维坐标系,将每件货物的关键点(如木箱中心)转换为标准坐标(例如:上层某木箱中心坐标为X=1.2m, Y=0.5m, Z=1.8m),同时输出实时点云数据与体积值等关键参数。

最终,系统可在0.8秒内完成单辆车的检测,输出包含”每件货物坐标、总体积、堆高分布、重心偏移量”等参数的可视化报告(如视频中点云图即为可视化成果,可以360度旋转看不同角度成果),并实时同步至自动化设备的控制系统(如机械臂的PLC或叉车的导航模块)。

三、实际价值:自动化装货/卸货的三大效率跃升

该方案已在港口自动化码头、制造业原料仓库等场景落地验证,为自动化装货/卸货带来显著提升:

1. 精准导航,降低操作失误率

机械臂/叉车可根据货物的实时XYZ坐标,精准规划抓取路径(如直接伸向某木箱的中心点),避免”盲抓”导致的货物掉落或设备碰撞。某港口应用后,货物抓取成功率从85%提升至99.2%,每月因操作失误导致的货物损耗减少约15万元。

2. 动态适应,提升作业流畅度

系统实时追踪货物位移(如机械臂抓取上层木箱后,下层木箱的支撑点变化),动态调整后续操作坐标。如图2中车厢内的木质货箱可能因抓取动作发生微小移动,雷达点云数据(对视频中模型)会实时更新坐标,确保后续操作精准匹配。整体装卸效率提升40%(单辆卡车装卸时间从30分钟缩短至18分钟)。

3. 多设备协同,避免冲突风险

通过统一的XYZ坐标参考系,多个自动化设备(如3台机械臂+2台AGV)可共享货物位置信息,系统自动分配”操作优先级”与”安全距离”(如某区域正在被机械臂抓取时,其他AGV自动绕行)。某制造企业应用后,设备碰撞事故率降为0,多设备协同作业效率提高30%。

四、适用场景与部署

本方案适配文中两类典型场景(视频里的是:激光雷达点云图,展示技术原理;图2:真实卡车货物实物图,验证实际效果),广泛应用于:

- 港口/物流园:集装箱内散货(如袋装水泥、金属零件)或整柜货物的自动化装卸;

- 矿山/采石场:砂石、矿石等散装物料的卡车快速装车(通过雷达识别车厢空置区域,引导装载机精准堆放);

- 制造业仓库:钢材卷料、木箱包装的原材料/成品的自动化出入库。

部署仅需在卡车装卸区安装1-2台雷达传感器(如图1中生成点云图的雷达设备,实际为文中参数对应的硬件),无需改造卡车或车厢,通过有线/无线网络连接至自动化设备控制系统,1小时内即可完成调试并投入使用。

结语:让每一件货物都有”数字坐标”,自动化装货/卸货更可靠

从”人工估算位置”到”雷达精准定位XYZ”(视频中点云图即为优化后的定位成果),从”设备盲目操作”到”智能协同作业”(图2中真实场景下的货物识别),本方案以905nm高精度激光雷达与1720K Hz高频发射为核心,结合360°90°广角扫描与0.4°0.47°超高分辨率,解决了自动化物流中最关键的”货物感知”难题。结合图1的雷达点云图(技术可视化)与图2的真实卡车货物图(落地应用),充分印证了其在复杂环境下的可靠性与实用性。如果您的企业正面临自动化装货/卸货效率低、货物损耗高或设备协同难的问题,不妨参考文中图片场景,直观感受雷达系统如何通过实时点云数据与3D堆料模型,为每一件货物赋予”数字坐标”,让自动化作业更精准、更安全、更高效!