—— 提升库存准确率,实现出入库自动监控

背景与挑战

在传统的仓储管理模式下,制造型企业往往在不同地区设有多个仓库,用于存放半成品、原材料或成品物料。每个仓库由不同人员负责,出入库信息主要依赖人工登记或纸质表单,不仅工作量大,数据存在延迟、误差和人为遗漏,更难以与总部或其他系统实现信息同步。

长期以往,各地仓库形成“信息孤岛”,管理层无法及时掌握真实库存,影响生产计划和供需协调,尤其在物料调拨、突发订单处理或年终盘点时,问题更为突出。

解决方案概述

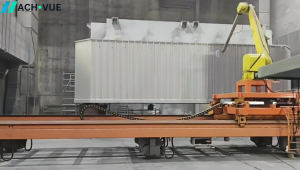

杉维科技为客户部署了一套以 3D视觉识别 + 算法判断 为核心的智能仓库箱子识别系统,关键模块包括:

- 托盘经过检测区由3D相机实时采集立体数据

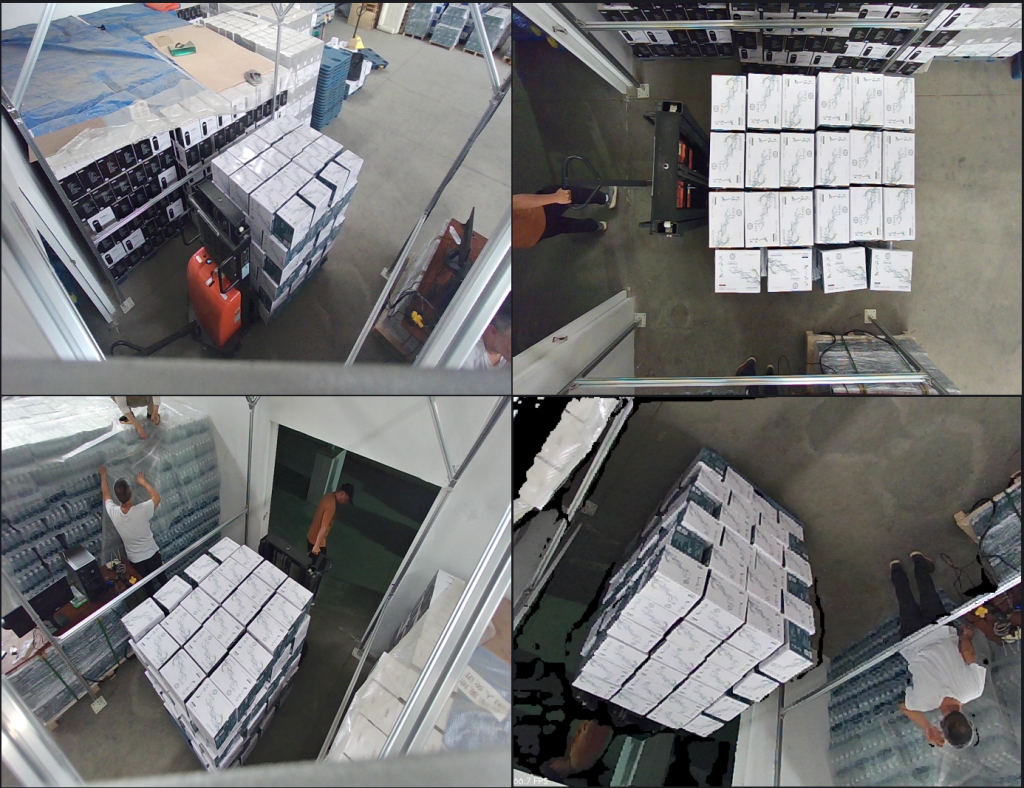

- 系统自动识别托盘上箱子数量与类型

- 自动判断当前为 出库(载走) 还是 入库(放入) 行为

- 库存状态实时统计、变化记录并推送至客户管理系统

- 系统自动识别异常行为,并用视频方式保存

技术优势与功能亮点

- 高精度箱子识别

系统采用 3D相机点云融合与深度学习分类算法,可识别不同尺寸与外包装的箱子类型,识别准确率超 95%。 - 数量自动统计

每次托盘经过时,系统实时计数箱子数量,无需人工干预,显著减少盘点时间。 - 出入库自动判断

基于叉车方向与箱子状态变化分析,系统自动判断当前动作为“入库”或者“出库”,并同步更新库存。 - 库存可视化追踪

系统将每次识别结果进入数据库,可支持库存报表生成与历史数据比对,大幅提升库存透明度。 - 系统集成优势

支持与客户 ERP/WMS 系统对接,实现自动调用接口或导出数据格式,接口稳定、无缝集成。

应用成果

- ✅ 库存统计效率提升约 4 倍

- ⛔ 错记/漏记数量从每月平均 5% 降至 <1%

- 🔁 系统可每天自动运行,无需专人监控

- 📊 客户对系统操作反馈友好,后续计划扩展至更多仓库区域

总结

杉维科技的本次仓储箱子识别解决方案,将传统人工盘点模式升级为视觉+智能统计的自动化流程,显著提高库存准确性与管理效率,适用于智能制造现场、物流集装箱出入、医药仓库拣货等多种应用场景。