客户背景与痛点

客户是国内一家大型变压器制造企业,日常生产中面临频繁的变压器装车与卸车作业。长期以来,这一流程完全依赖人工操作行车来完成,不仅需要专门的操作人员持续在场,还伴随着一系列运营难题:

- 人力依赖性强:每次装卸都需要熟练操作员现场操控,人力成本高,且难以实现多任务并行;

- 货物安全风险高:变压器多为重型精密设备,外壳易损,人工操作时易因视线盲区或判断误差发生磕碰,导致货物损坏,带来经济损失与交货延误;

- 效率瓶颈:人工定位和调整耗时较长,影响物流周转速度;

- 作业标准化程度低:依赖操作员个人经验,质量稳定性难以保证。

解决方案:莆田杉维激光雷达3D智能引导系统

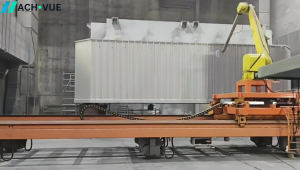

针对以上痛点,莆田杉维为客户量身打造了一套基于激光雷达的实时3D测量与自动控制系统,实现行车吊装全流程自动化。

系统部署:在装货与卸货区域上方安装高精度激光雷达,实时扫描获取作业区域的三维点云数据,并通过工业以太网将处理后的数据发送至PLC及上位机。

工作原理与实施步骤

步骤一:卡车与车厢智能识别

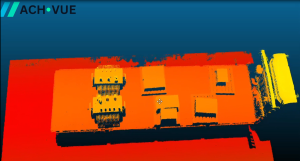

当卡车驶入装卸区时,激光雷达快速扫描获取点云,系统自动识别:

- 卡车整体停放位置

- 车厢的实际长、宽、高三维尺寸

- 挡板高度及开启状态

系统建立车厢坐标系,为后续精准定位提供基准。

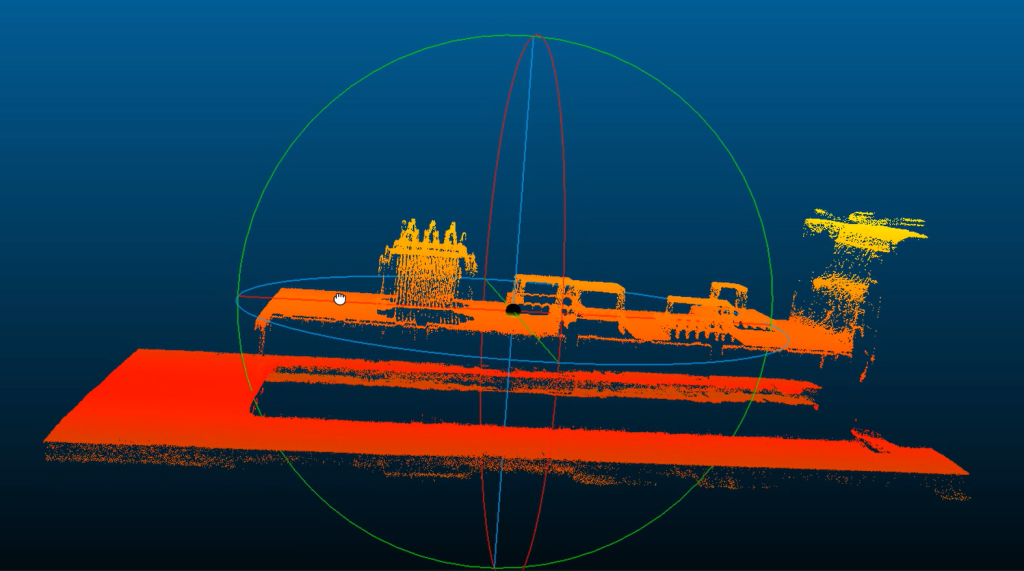

步骤二:变压器点云分割与姿态解算

系统通过算法从复杂场景中单独分割出变压器的点云数据,并实时计算:

- 变压器的三维中心坐标(X, Y, Z)

- 相对于行车标准吊具的偏转角度(如水平旋转角)

- 变压器当前姿态与目标摆放位置的偏差

步骤三:数据通信与轨迹规划

测量结果通过标准工业协议(如PROFINET、Ethernet/IP)实时发送至PLC。PLC根据:

- 变压器当前位置与姿态

- 目标放置点坐标

- 安全避障约束条件

自动计算行车最优运动轨迹,包括吊钩行进路径、速度与升降策略。

步骤四:全自动装卸作业

行车依据PLC下发的轨迹指令,自动完成:

- 卸货:从卡车上精准抓取变压器,平稳运至指定存放区域

- 装货:从存放区吊起变压器,准确、平稳放置于车厢内预定位置

整个过程无需人工介入,操作员仅需在控制室监控状态。

实现的价值与效益

- “零碰触”作业,保障货物安全:毫米级定位精度,完全避免人工操作带来的碰撞风险,货物损坏率降至近乎为零。

- 减员增效,降低成本:实现一人监控多台行车或同时进行其他任务,减少专职操作员需求;装卸时间平均缩短约40%,车辆周转速度显著提升。

- 7×24小时连续作业:系统不受光线、疲劳等因素影响,可实现夜间、连续自动化作业。

- 数字化管理:所有装卸数据自动记录,包括作业时间、位置信息等,便于追溯与生产分析。

- 提升作业标准化:消除人为因素波动,确保每次吊装都符合最优路径与安全标准。

未来展望

该案例成功验证了激光雷达3D测量在重型工业吊装场景中的可靠性与实用性。莆田杉维将持续迭代算法、优化系统集成能力,并将该解决方案拓展至港口、钢铁、大型模具搬运等更多需要高精度三维定位与自动控制的领域,助力更多企业实现智能制造与物流自动化升级。