一、客户挑战:三大痛点制约喷涂升级

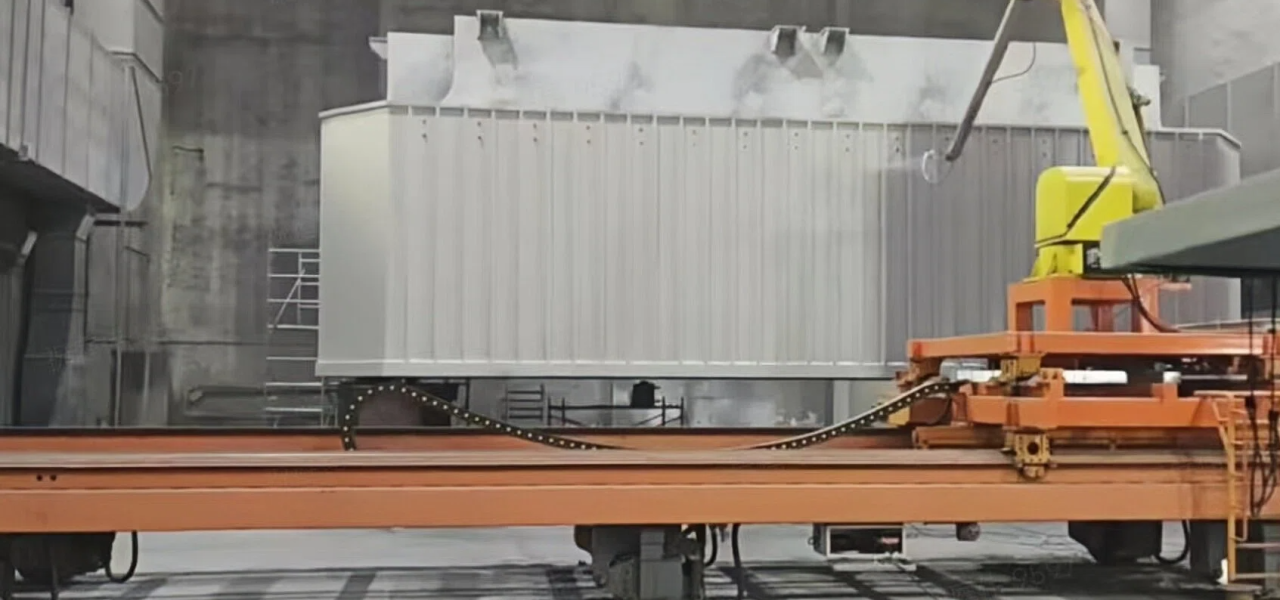

在自动化喷涂生产中,喷涂小车进入指定工位后,需要根据不同尺寸的工件,精准调整到合适的喷涂距离和垂直角度——这是保证喷涂质量的基础,却也是很多企业面临的共性难题。结合行业实际生产场景,我们总结出客户的三大痛点,每一个都直接影响生产效率、产品质量和生产成本:

痛点一:人工依赖度高,人效低且有安全隐患

传统喷涂定位模式,高度依赖有经验的“老师傅”手动操作:工人需要近距离站在喷涂区域,靠眼睛目测、尺子测量,一点点调整小车的位置和角度。这种方式不仅效率低下,一个工人往往只能盯一台设备,占用大量人力成本;更关键的是,喷涂过程中产生的漆雾和化学溶剂,长期而言会危害工人的职业健康,同时也难以满足企业安全生产合规要求。

对企业而言,真正的需求从来不是“减少人工”,而是实现“去人工化”智能作业,摆脱对人工经验的依赖,既降低人力成本,也让工人远离危险作业环境,实现安全合规生产。

痛点二:喷涂质量不稳定,涂料浪费严重

人工目测和手动测量,难免会出现误差,哪怕只是10%的距离偏差,都可能导致严重的质量问题:要么喷涂过厚出现流挂现象,要么喷涂过薄导致工件露底,最终出现大量不合格产品,需要返工甚至报废。同时,偏差带来的喷涂偏移,还会造成涂料浪费,进一步增加生产成本。

企业真正想要的,是通过精准的定位控制,让喷枪始终处于最佳喷涂位置,保证每一件产品的喷涂质量都一致,减少涂料浪费,降低废品率,提升生产效益。

痛点三:换产效率低,生产柔性不足

当生产线需要切换不同尺寸的工件时,传统模式下必须停机,由工人重新进行人工对位、调整参数,这个过程往往需要耗费大量时间,严重影响生产进度。尤其是多品种、小批量生产的企业,频繁换产带来的效率损耗更为明显。

因此,核心需求在于,让喷涂小车具备自主适应能力,实现“即停即测、随动反馈”,不用人工干预,就能快速适配不同尺寸的工件,减少停机时间,提升生产线的柔性和整体生产效率。

二、杉维 “准直引导” 解决方案:让小车自己 “找位置”

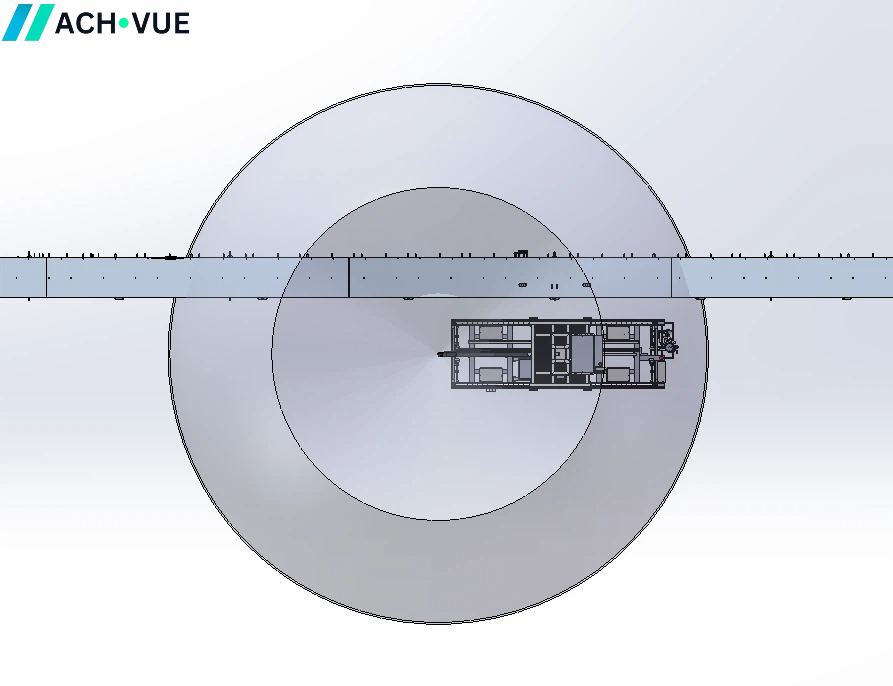

针对上述喷涂定位难题,杉维科技推出“准直引导”激光视觉引导方案,无需人工干预,通过激光视觉技术,让喷涂小车拥有“自主感知、自主调整”的能力,具体实现方式如下:

1.静态对位模式:实现小车就位后的“检测-反馈-修正”闭环控制

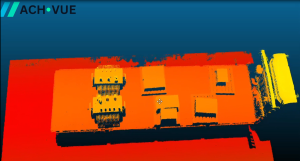

当喷涂小车行驶到指定工位并静止后,方案立即启动闭环调整流程:首先通过激光雷达对箱式工件进行精准检测,捕捉小车与工件之间的距离、角度偏差;随后将检测到的偏差数据,实时反馈给小车的控制核心(PLC);最后由PLC驱动小车,针对性地修正位置和角度,若一次调整未达标,系统会自动重复“检测-反馈-修正”流程,直到小车达到最佳喷涂姿态,确保定位精准无误。

2. 10Hz动态预演:快速完成“完美对准”

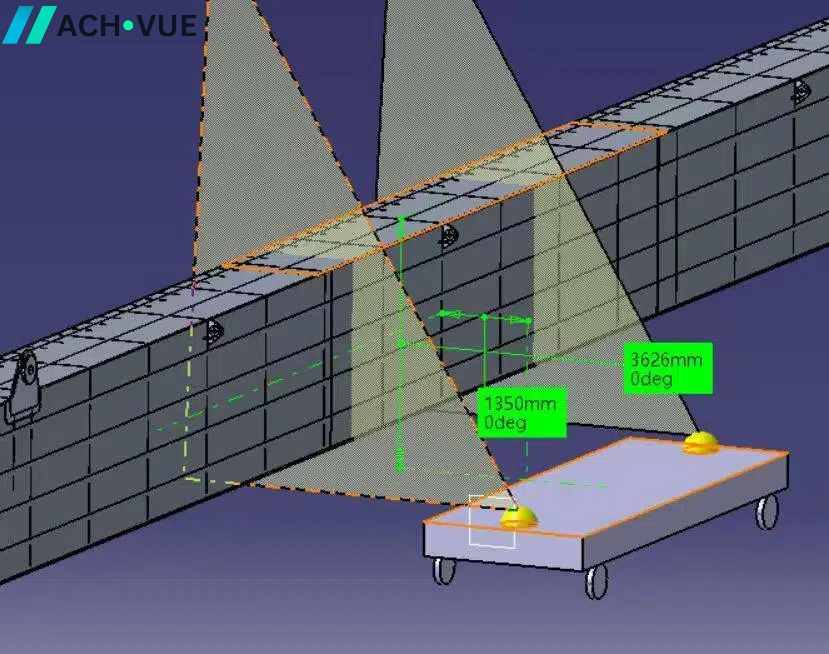

在正式喷涂作业开始前的调整阶段,激光雷达会以10Hz的高频刷新率(每秒完成10次检测与反馈),实时输出两个关键参数——偏航角(确保小车与工件垂直对准,不歪斜)和法向距离(确保小车与工件保持最佳喷涂距离)。高频检测能让小车在较短时间内完成姿态调整,避免因调整耗时过长影响生产效率,真正实现“秒级对准”。

3. 清晰的工艺协同逻辑:4步完成定位,简单、可控、安全

第一步:启动检测——激光雷达启动,对工件进行实时扫描,同步解算小车当前的位姿(位置和角度),精准捕捉偏差数据;

第二步:精准修正——PLC接收激光雷达传来的偏差数据,自动驱动小车调整:角度修正精度控制在0.5°以内,距离修正精度控制在1厘米以内,以实现厘米级、高精度定位;

第三步:发出指令——当系统确认小车位姿完全达标后,立即向PLC发出“Ready”信号,告知生产线可启动喷涂作业;

第四步:安全防护——收到启动信号后,系统自动执行核心防护操作:关闭激光雷达、关闭防护罩(或停止数据输出),避免漆雾污染设备、影响视觉系统精度,随后正式开启喷涂作业,既保证喷涂质量,也延长设备使用寿命。

三、方案亮点:快、准、稳、强,打造行业标杆

杉维“准直引导”激光视觉引导方案,凭借“快、准、稳”的核心优势,以及极强的适用性和耐用性,成为自动化喷涂企业的优选方案。

1. 快、准、稳三位一体,大幅提升生产效率

相比传统人工测量对位,我们的对位时间缩短70%以上,极大减少生产线停机等待时间;定位精度达到厘米级(距离偏差<1cm,角度偏差<0.5°),杜绝人工误差带来的质量问题;同时,高频检测与闭环修正机制,确保每次定位的精度一致,稳定性拉满,解决“定位不准、反复调整”的难题。

2. 极高鲁棒性,适配全场景喷涂需求

无论是黑色、白色等不同颜色的工件表面,还是金属、塑料、木材等不同材质的工件,激光雷达都能稳定接收反射信号,精准完成位姿解算,不会出现信号丢失、测量不准的情况。无需针对不同工件调整设备参数,适配多品种、小批量的生产需求,通用性强。

3. 创新保护机制,延长设备寿命,降低维护成本

我们的方案采用“非工作时间扫描”逻辑,创新打造设备保护机制:仅在小车对位调整、准备喷涂的阶段,启动激光雷达进行扫描检测;一旦正式进入喷涂作业,立即关闭激光雷达、关闭防护罩(或停止数据输出),避免漆雾污染视觉系统、腐蚀设备部件。这一设计,既保证了每次定位的精度不受漆雾影响,又大幅延长了激光视觉系统的维护周期,减少设备维修、保养的频次和成本,为企业降低长期运营成本。

四、客户收益:降本增效,提质合规

杉维“准直引导”激光视觉引导方案,从效率、质量、成本、安全四个维度,为自动化喷涂企业带来实打实的好处,助力企业降本增效、提质合规。

1. 品质提升:漆膜均匀,废品率大幅降低

方案通过厘米级高精度定位,确保喷涂小车每次都处于最佳喷涂姿态,稳定的初始位姿从源头保证了漆膜的均匀度——杜绝流挂、露底、喷涂不均等质量问题,让每一件产品的喷涂效果都保持一致。最终实现产品合格率显著提升,降低返工、报废成本,同时提升产品外观质感,增强企业市场竞争力。

2. 耗材节省:精准喷涂,降低涂料成本

消除因定位偏差导致的漆料喷涂出界、喷涂过量等浪费现象,让涂料精准作用于工件表面,大幅提升涂料利用率。长期使用下来,可有效降低涂料采购成本,为企业节省一笔可观的耗材开支,进一步压缩生产成本。

3. 安全合规:远离危险,符合生产规范

操作员无需再近距离接触喷涂区域,仅需在上位机查看激光视觉系统回传的对位数据,即可完成全程监控。避免工人长期暴露在漆雾、化学溶剂环境中,有效保护工人职业健康,同时满足企业安全生产合规要求,杜绝安全事故隐患,让生产更安全、更放心。

五、结语:杉维科技,赋能喷涂行业智能化升级

杉维激光视觉引导方案,以客户需求为核心,精准破解自动化喷涂定位难题,兼具高精度、高效率、高适配性和高安全性,既解决了企业当下的生产痛点,也为企业长期发展提供了智能化支撑。